A manutenção de forno elétrico industrial é a solução definitiva para evitar paradas críticas que paralisam sua linha de produção e elevam os custos em 2026. Na GBR Engenharia, unimos o rigor da engenharia mecânica à agilidade que micro, pequenos e médios negócios exigem. Seja para corrigir oscilações térmicas, realizar a substituição técnica de resistências ou adequar seu equipamento ao PMOC (Plano de Manutenção, Operação e Controle), nossa equipe entrega diagnósticos precisos que garantem a continuidade e a eficiência do seu processo produtivo. Precisa de assistência técnica especializada? Fale agora com nossos engenheiros.

Importância da manutenção de forno elétrico industrial

A importância da manutenção de forno elétrico industrial reside na garantia de que a linha de produção não sofra interrupções críticas que afetem o faturamento. Ao investir em cuidados técnicos periódicos, o gestor assegura que o equipamento opere dentro dos parâmetros ideais de projeto, transformando a manutenção em um investimento estratégico.

Aumento da vida útil e produtividade do equipamento

O aumento da vida útil e produtividade do equipamento é alcançado através da identificação precoce de falhas invisíveis a olhos não treinados. Quando componentes de desgaste, como resistências e termopares, são monitorados constantemente, evita-se que pequenos problemas sobrecarreguem todo o sistema elétrico e mecânico.

Uma rotina técnica bem estruturada permite que o forno entregue a temperatura necessária de forma estável, garantindo a padronização das peças produzidas. Isso resulta em:

- Menor índice de refugo de materiais por oscilação térmica;

- Identificação de fadiga em materiais isolantes antes do colapso;

- Substituição programada de peças, evitando a compra de componentes em caráter de urgência.

Segurança operacional e prevenção de acidentes de trabalho

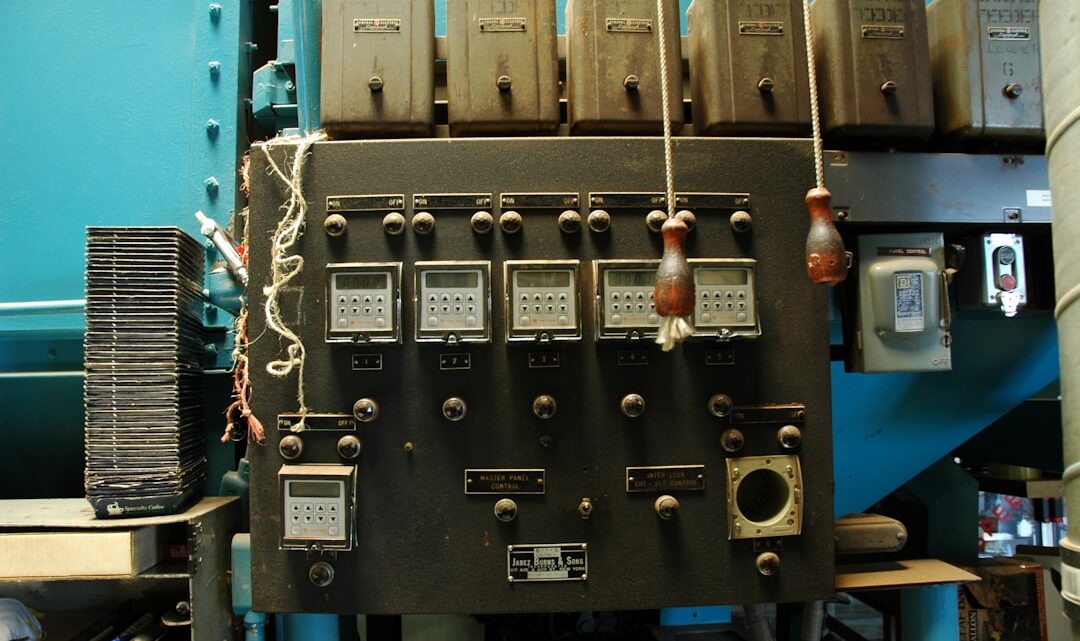

A segurança operacional e prevenção de acidentes de trabalho são pilares fundamentais, especialmente em equipamentos que operam com altas potências e temperaturas elevadas. A manutenção técnica rigorosa verifica a integridade de aterramentos, quadros de comando e dispositivos de proteção contra sobrecarga.

Manter as vedações e o isolamento térmico em dia impede o superaquecimento de áreas externas, protegendo os colaboradores contra queimaduras. Além disso, o cumprimento de exigências normativas e a aplicação de diretrizes presentes no PMOC reforçam a conformidade legal da empresa perante órgãos fiscalizadores.

Eficiência energética e redução de custos operacionais

A eficiência energética e redução de custos operacionais são reflexos diretos de um forno industrial bem calibrado. Equipamentos desregulados ou com isolamento danificado consomem significativamente mais eletricidade para atingir e manter a temperatura de trabalho, gerando desperdícios invisíveis que pesam no orçamento mensal.

Através de ajustes técnicos nos sistemas de controle e na vedação da câmara de aquecimento, é possível otimizar o consumo energético e reduzir os custos variáveis da produção. Esse cuidado prolonga a rentabilidade do negócio e garante que o maquinário funcione em sua capacidade máxima com o menor custo possível.

Principais tipos de manutenção para fornos industriais

A gestão eficiente de ativos industriais exige a aplicação de diferentes modalidades de intervenção técnica. No caso dos fornos elétricos, cada abordagem cumpre um papel específico para manter a competitividade da planta fabril e a integridade dos processos produtivos.

Manutenção preventiva: evitando paradas não programadas

A manutenção preventiva é o pilar fundamental para operações que não podem sofrer interrupções súbitas. Ela baseia-se em um cronograma rigoroso de inspeções periódicas que analisa componentes críticos antes que eles apresentem falhas completas ou danos irreversíveis.

Durante essas vistorias, a equipe de engenharia foca em itens de desgaste natural e na integridade das conexões elétricas. As principais ações dessa modalidade incluem:

- Limpeza técnica de contatos e reaperto de terminais elétricos;

- Inspeção detalhada do estado das resistências de aquecimento;

- Verificação da integridade do revestimento refratário e isolantes;

- Monitoramento de vibrações e ruídos nos sistemas de ventilação.

Manutenção corretiva e reparos emergenciais

A manutenção corretiva ocorre quando o equipamento já apresenta defeitos aparentes ou falhas que impedem o seu funcionamento. Embora seja a abordagem menos desejável devido ao custo da parada, ela deve ser executada com foco na raiz do problema para evitar que a falha se repita.

Reparos rápidos em painéis de comando ou a substituição imediata de componentes queimados são essenciais para reduzir o tempo de máquina parada. Contar com profissionais que dominam o detalhamento técnico do projeto original garante que o conserto não comprometa a eficiência energética do forno.

Calibração de temperatura e ajustes técnicos

A calibração técnica garante que a temperatura indicada no painel de controle corresponda exatamente ao calor gerado dentro da câmara. Ajustes precisos em sensores e controladores são fundamentais para indústrias que exigem rigoroso controle térmico em seus produtos.

Um sistema desregulado pode invalidar lotes inteiros de produção por falta de uniformidade técnica. Através de instrumentos de medição precisos, a engenharia de manutenção certifica que os termopares e sistemas de automação operem em conformidade com as normas exigidas, garantindo a padronização e a qualidade final de cada ciclo de aquecimento.

Problemas comuns em fornos elétricos industriais

Identificar os sinais de desgaste em um forno industrial é o primeiro passo para evitar prejuízos graves na linha de produção. A maioria dos problemas surge devido ao uso intensivo e à falta de vistorias técnicas, manifestando-se de formas que afetam diretamente a uniformidade do aquecimento e a segurança do equipamento.

O forno industrial não esquenta ou apresenta oscilação

Quando o forno industrial não esquenta ou apresenta oscilação, a causa costuma estar relacionada a falhas nos sensores de temperatura ou instabilidades no fornecimento de energia. Essa irregularidade técnica compromete a padronização das peças produzidas e indica que o sistema de controle não está processando os sinais térmicos corretamente.

As causas mais recorrentes para esse comportamento incluem:

- Termopares danificados ou mal posicionados dentro da câmara;

- Cabos de alimentação com mau contato ou oxidação;

- Desajuste nos controladores eletrônicos de temperatura.

Falhas no painel de controle e componentes eletrônicos

As falhas no painel de controle e componentes eletrônicos são frequentes em ambientes com alta concentração de resíduos ou variações bruscas de tensão elétrica. Como o painel é o núcleo operacional do maquinário, qualquer erro em contatores, disjuntores ou inversores pode paralisar totalmente a operação da empresa.

O superaquecimento interno de componentes eletrônicos também é um fator crítico, muitas vezes causado por sistemas de ventilação do próprio painel que estão obstruídos ou inoperantes, exigindo uma limpeza técnica profunda e substituição de peças fadigadas.

Queima de resistências e desgaste de isolamento térmico

A queima de resistências e o desgaste do isolamento térmico representam as intervenções mais comuns na manutenção de forno elétrico industrial. O fim da vida útil das resistências é acelerado por picos de carga, enquanto o isolamento deteriorado permite que o calor escape para o ambiente externo.

Quando o revestimento refratário ou a fibra cerâmica perdem sua eficiência, o forno consome significativamente mais energia para manter a temperatura de setpoint. Esse esforço extra sobrecarrega todo o conjunto elétrico, reduzindo a durabilidade do equipamento como um todo.

Problemas em vedações e sistemas de exaustão

Problemas em vedações e sistemas de exaustão comprometem a atmosfera interna do forno e a integridade física dos operadores. Gaxetas e vedações de porta ressecadas permitem a fuga de calor, o que gera pontos quentes na carcaça externa e riscos de queimaduras acidentais.

Já a obstrução nos dutos de exaustão impede a saída correta de gases e vapores do processo, o que pode causar pressão interna inadequada e afetar a qualidade química ou estética dos materiais processados. Manter esses componentes revisados é fundamental para que o PMOC e as normas de segurança do trabalho sejam plenamente atendidos.

Modelos de fornos industriais que recebem assistência especializada

Nossa expertise em engenharia mecânica abrange uma vasta gama de tecnologias, atendendo equipamentos de marcas líderes como Tedesco, Prática, Venâncio, Jung, Brasforno e demais fabricantes nacionais ou importados. Compreendemos as particularidades de cada projeto, desde fornos de alta potência em kW até sistemas com automação refinada.

Empresas que utilizam diferentes sistemas de aquecimento encontram na GBR Engenharia o suporte necessário para manter o maquinário operando em sua capacidade máxima. Nossa assistência técnica qualificada assegura que cada intervenção respeite o detalhamento técnico original, garantindo conformidade normativa, segurança operacional e longevidade aos ativos da sua indústria.

Forno de lastro e fornos de convecção

Os modelos de lastro são amplamente utilizados em setores que exigem uma base de pedra ou metal aquecida para a transferência direta de calor. A manutenção técnica nesses casos foca na integridade da base térmica e na substituição de resistências inferiores, garantindo que o aquecimento seja uniforme em toda a superfície de contato.

Já nos fornos de convecção, o diferencial é o sistema de circulação forçada de ar quente por meio de turbinas. A revisão técnica prioriza a calibração de motores e ventiladores, além da limpeza rigorosa de dutos e filtros. Esse cuidado assegura que o calor circule sem obstruções, evitando pontos de superaquecimento que podem danificar o produto final.

Forno combinado e fornos de fusão para metalurgia

O forno combinado exige um nível elevado de especialização, pois integra sistemas de aquecimento seco e injeção de vapor. A vistoria técnica deve contemplar não apenas os componentes elétricos, mas também as válvulas de entrada de água, sensores de umidade e sistemas de drenagem, fundamentais para a operação híbrida do equipamento.

No setor metalúrgico, os fornos de fusão operam sob condições extremas de potência e temperatura. Nestes equipamentos, o foco da engenharia de manutenção está na robustez dos barramentos elétricos e na integridade do revestimento refratário. O monitoramento constante evita fissuras no isolamento que poderiam causar perdas térmicas massivas ou acidentes graves.

Fornos de esteira e estufas elétricas industriais

Para operações de produção contínua, os fornos de esteira são essenciais e demandam atenção mecânica redobrada. A manutenção especializada analisa o alinhamento da correia transportadora e a sincronização dos motoredutores com os controladores de temperatura. Qualquer oscilação na velocidade da esteira pode comprometer o tempo de cura ou cozimento dos materiais.

As estufas elétricas industriais, voltadas para processos de secagem ou tratamentos térmicos leves, demandam um controle rigoroso de vedação e sistemas de exaustão. A verificação periódica de gaxetas e sensores garante que a atmosfera interna seja controlada de forma eficiente, eliminando a umidade sem desperdiçar energia elétrica. Manter esses sistemas regulados é o caminho para garantir a padronização técnica exigida pelo mercado.

Diferenciais de nossa engenharia aplicada à manutenção

O grande diferencial da GBR Engenharia reside na entrega de diagnósticos técnicos fundamentados que vão muito além do reparo imediato. Ao escolher nossa assistência especializada, sua empresa garante que o forno opere com máxima eficiência energética, respeitando rigorosamente as normas de segurança (NRs) e as diretrizes de engenharia que transformam a manutenção em uma vantagem competitiva direta.

Equipe de engenharia e técnicos certificados

Uma equipe de engenharia e técnicos certificados é o que separa uma manutenção comum de um processo de alta performance. Profissionais qualificados possuem o conhecimento necessário para interpretar manuais complexos e aplicar o PMOC de forma rigorosa, garantising a conformidade técnica e legal do equipamento.

Isso assegura que a manutenção de forno elétrico industrial cumpra as exigências normativas vigentes, como as NRs aplicáveis. Contar com o respaldo de engenheiros mecânicos permite que cada ajuste no painel de controle ou na estrutura de aquecimento seja fundamentado em cálculos de carga e eficiência energética, protegendo o patrimônio da empresa.

Utilização de peças originais e garantia de serviço

A utilização de peças originais e garantia de serviço assegura que a integridade mecânica e elétrica do forno seja totalmente preservada. Substituir resistências, termopares ou controladores por componentes homologados evita sobrecargas no sistema e garante a precisão térmica necessária para a produção.

- Compatibilidade total com os sistemas de automação e painéis elétricos;

- Maior intervalo entre as intervenções de manutenção corretiva;

- Preservação das características originais de isolamento térmico;

- Redução drástica do risco de falhas causadas por componentes genéricos ou de baixa qualidade.

Atendimento personalizado para diferentes setores da indústria

O atendimento personalizado para diferentes setores da indústria permite que as soluções técnicas sejam adaptadas ao volume de produção e à especificidade de cada negócio. Seja no setor alimentício, metalúrgico ou cerâmico, a abordagem técnica deve considerar o regime de trabalho do maquinário.

Essa consultoria especializada é fundamental para apoiar micro, pequenos e médios empreendedores que buscam estruturar ou automatizar seus processos. Ao alinhar o cronograma de vistorias com os objetivos produtivos da empresa, é possível otimizar recursos e garantir que o forno industrial funcione como um ativo estratégico para o crescimento do negócio.