Entre em contato com nossos assessores e tire suas dúvidas ou nos envie sugestões preenchendo o formulário ao lado. Para um atendimento personalizado via WhatsApp, clique no botão abaixo.

Ensaios de Fadiga: Avaliando a Resistência à Ruptura sob Ciclos de Carga

Nos projetos de engenharia, é crucial garantir que os materiais utilizados tenham resistência suficiente para suportar condições de serviço exigentes. Um dos desafios enfrentados pelos engenheiros é entender como os materiais se comportam ao serem submetidos a ciclos de carga repetidos ao longo do tempo. É nesse contexto que entram em cena os ensaios de fadiga, que desempenham um papel fundamental na avaliação da resistência à ruptura de materiais.

Mecanismos de Fadiga e Ruptura

A fadiga ocorre quando um material é submetido a repetidos ciclos de carga, resultando em falhas progressivas que podem levar à ruptura total. Ao contrário da falha súbita causada por uma carga única excessiva, a fadiga geralmente ocorre sob tensões abaixo do limite de resistência estática do material.

Existem diferentes mecanismos envolvidos na fadiga. Um deles é a formação e propagação de trincas, que ocorrem em regiões de concentração de tensão, como entalhes ou inclusões. À medida que os ciclos de carga se repetem, essas trincas se propagam gradualmente até que a falha ocorra.

Avaliação da Resistência à Ruptura

Os ensaios de fadiga são projetados para simular as condições reais de serviço que um material enfrentará ao longo de sua vida útil. Durante esses ensaios, a amostra de material é submetida a cargas cíclicas repetitivas, em que a amplitude de tensão varia de uma carga mínima a uma carga máxima.

O objetivo desses ensaios é avaliar a resistência à ruptura do material, determinando o número de ciclos necessários para a falha ocorrer. Isso é feito através da construção de uma curva S-N, que relaciona a tensão aplicada (S) e o número de ciclos para a falha (N). Essa curva é fundamental para entender a vida útil do material e projetar estruturas duráveis e seguras.

Importância da Avaliação da Resistência à Ruptura

A avaliação da resistência à ruptura sob ciclos de carga é de extrema importância em diversas áreas da engenharia. Por exemplo, na indústria aeroespacial, os componentes estruturais das aeronaves estão sujeitos a ciclos de carga repetitivos durante as decolagens e aterrissagens. Portanto, é crucial garantir que esses materiais tenham resistência suficiente para evitar falhas catastróficas.

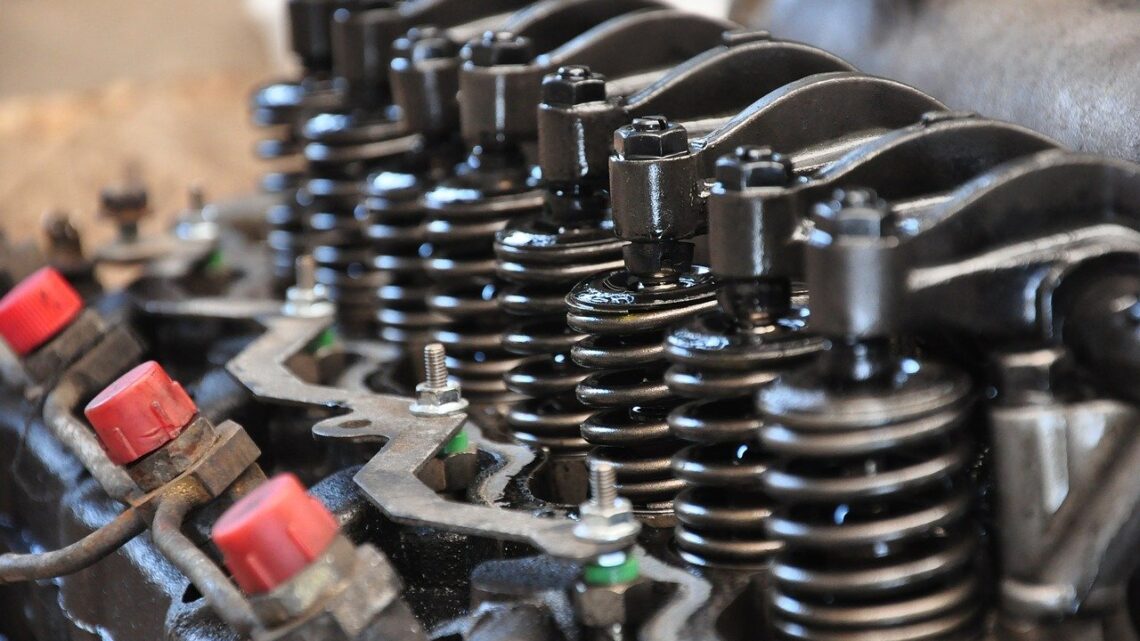

Da mesma forma, na indústria automobilística, os veículos estão expostos a vibrações e solavancos constantes na estrada, o que pode levar à fadiga dos materiais. A avaliação adequada da resistência à ruptura permite projetar carros mais seguros e confiáveis.

Os ensaios de fadiga desempenham um papel fundamental na avaliação da resistência à ruptura de materiais sujeitos a ciclos de carga repetitivos. Compreender os mecanismos de fadiga e a resistência do material é essencial para projetar estruturas duráveis e seguras em diversas áreas da engenharia.

Através da realização de ensaios de fadiga e da construção de curvas S-N, os engenheiros podem determinar o número de ciclos necessários para a falha ocorrer, permitindo assim a seleção adequada de materiais e o desenvolvimento de projetos mais robustos. Dessa forma, os ensaios de fadiga desempenham um papel crucial na garantia da segurança e confiabilidade de estruturas e componentes em uma variedade de aplicações industriais.

Introdução aos Ensaios de Fadiga: Compreendendo a Resistência dos Materiais

Quando projetamos estruturas ou componentes, é essencial garantir que eles possuam resistência suficiente para suportar condições de carga repetitivas ao longo do tempo. No entanto, os materiais podem se comportar de maneira imprevisível quando submetidos a ciclos de carga repetitivos, levando a falhas prematuras e consequências indesejáveis. É nesse contexto que os ensaios de fadiga desempenham um papel fundamental, permitindo a avaliação e compreensão da resistência à fadiga dos materiais.

O que é fadiga?

A fadiga é um fenômeno que ocorre quando um material é submetido a carregamentos cíclicos repetitivos, resultando em falhas progressivas ao longo do tempo. Diferente da falha causada por uma carga única excessiva, a fadiga ocorre mesmo quando as cargas aplicadas estão abaixo do limite de resistência estática do material. Essas falhas podem ocorrer em uma variedade de materiais, incluindo metais, polímeros e compósitos.

Mecanismos de fadiga

Os mecanismos de fadiga são complexos e dependem das características do material em questão. No entanto, alguns processos gerais ocorrem durante a fadiga. Quando um material é submetido a ciclos de carga, tensões variáveis atuam sobre ele. Em áreas de concentração de tensão, como entalhes ou inclusões, ocorre a nucleação de microtrincas. Com a continuação dos ciclos de carga, essas microtrincas se propagam e crescem até que a falha ocorra.

Importância dos ensaios de fadiga

Os ensaios de fadiga são realizados para entender e avaliar a resistência dos materiais à fadiga. Esses ensaios são projetados para simular as condições reais de serviço que um material enfrentará ao longo de sua vida útil. Durante os ensaios, as amostras de material são submetidas a cargas cíclicas repetitivas com amplitudes de tensão específicas. O objetivo é determinar o número de ciclos necessários para a falha ocorrer e construir uma curva S-N, que relaciona a tensão aplicada e o número de ciclos para a falha.

Os resultados dos ensaios de fadiga são cruciais para projetistas e engenheiros, pois fornecem informações valiosas sobre a resistência dos materiais em condições de carga repetitivas. Com base nesses resultados, é possível selecionar materiais adequados, ajustar projetos e estabelecer critérios de vida útil para garantir a segurança e a durabilidade das estruturas.

Aplicações dos ensaios de fadiga

Os ensaios de fadiga são amplamente utilizados em diversas áreas da engenharia. Na indústria aeroespacial, por exemplo, os componentes estruturais das aeronaves estão sujeitos a ciclos de carga repetitivos durante as decolagens e aterrissagens. Portanto, é crucial garantir que esses materiais tenham resistência suficiente para evitar falhas catastróficas.

Na indústria automobilística, os veículos estão expostos a vibrações e solavancos constantes na estrada, o que pode levar à fadiga dos materiais. Os ensaios de fadiga são utilizados para avaliar a resistência dos materiais usados na fabricação de chassis, suspensões e outros componentes, a fim de garantir a segurança e a longevidade dos veículos.

Os ensaios de fadiga desempenham um papel fundamental na compreensão e avaliação da resistência dos materiais quando submetidos a ciclos de carga repetitivos. Essas avaliações são essenciais para o desenvolvimento de projetos seguros e duráveis em várias áreas da engenharia. Ao entender os mecanismos de fadiga e realizar ensaios adequados, os engenheiros podem selecionar materiais adequados, otimizar projetos e garantir a integridade estrutural das construções. A compreensão dos ensaios de fadiga é, portanto, crucial para o avanço da engenharia e para a criação de estruturas confiáveis e duráveis.

Mecanismos de Fadiga e Ruptura: Entendendo as Causas da Falha dos Materiais

Quando projetamos estruturas ou componentes, é fundamental entender como os materiais se comportam quando submetidos a cargas repetitivas ao longo do tempo. Um dos desafios mais comuns enfrentados pelos engenheiros é compreender os mecanismos de fadiga e ruptura, que são responsáveis por falhas progressivas e podem levar a consequências indesejáveis. Neste blog, exploraremos em detalhes esses mecanismos, sua importância e como eles afetam a integridade dos materiais.

O que é fadiga?

A fadiga é um fenômeno que ocorre quando um material é submetido a carregamentos cíclicos repetitivos. Diferentemente da falha causada por uma carga única excessiva, a fadiga se desenvolve mesmo quando as cargas aplicadas estão abaixo do limite de resistência estática do material. Essa forma de falha é especialmente problemática, pois é progressiva e pode ocorrer mesmo em níveis de tensão relativamente baixos.

Mecanismos de fadiga

Os mecanismos de fadiga envolvem uma série de processos complexos que ocorrem dentro do material. Quando uma carga é aplicada, as áreas de concentração de tensão, como entalhes, inclusões ou descontinuidades microestruturais, tornam-se locais propensos à nucleação de microtrincas. Essas microtrincas são muito pequenas e, inicialmente, não são visíveis a olho nu.

À medida que os ciclos de carga se repetem, as microtrincas crescem progressivamente em direção às regiões menos resistentes do material. Esse crescimento de trincas é influenciado por uma série de fatores, como tensões residuais, características microestruturais, ambiente corrosivo e magnitude das cargas aplicadas. Com o tempo, as trincas se unem e se propagam até atingirem um tamanho crítico, resultando em falha completa do material.

Ruptura de fadiga

A ruptura de fadiga ocorre quando as trincas propagadas atingem um tamanho crítico, causando a falha do material. É importante ressaltar que a ruptura de fadiga é uma forma de falha progressiva, onde o material pode suportar muitos ciclos de carga antes de ocorrer a falha final. A resistência à fadiga de um material é caracterizada pela sua capacidade de resistir à nucleação, propagação e coalescência de trincas sob condições de carga cíclica.

Importância dos mecanismos de fadiga e ruptura

Compreender os mecanismos de fadiga e ruptura é essencial para garantir a segurança e a confiabilidade de estruturas e componentes. A fadiga é uma das principais causas de falha em diversos setores, como aeroespacial, automotivo, naval e de construção civil. Sem o conhecimento adequado desses mecanismos, projetos podem ser comprometidos, levando a falhas prematuras e potencialmente catastróficas.

Além disso, a compreensão dos mecanismos de fadiga permite o desenvolvimento de estratégias de mitigação e prevenção de falhas. Isso inclui a seleção adequada de materiais resistentes à fadiga, a identificação e eliminação de concentrações de tensão, a aplicação de tratamentos superficiais para aumentar a resistência à fadiga, e a implementação de inspeções e monitoramento contínuo para detectar e reparar trincas incipientes antes que a falha ocorra.

Os mecanismos de fadiga e ruptura são fenômenos complexos e desafiadores, mas essenciais para a compreensão do comportamento dos materiais quando submetidos a cargas repetitivas. A fadiga pode levar a falhas progressivas e catastróficas, por isso é fundamental que os engenheiros conheçam esses mecanismos e implementem estratégias adequadas para garantir a integridade dos materiais em suas aplicações. Com uma abordagem cuidadosa e conhecimento sólido dos mecanismos de fadiga, é possível projetar estruturas duráveis e seguras, promovendo avanços significativos em diversas áreas da engenharia.

Importância da Avaliação da Resistência à Ruptura: Garantindo a Segurança e a Durabilidade dos Materiais

Quando projetamos estruturas e componentes, é fundamental garantir que eles possuam resistência suficiente para suportar as cargas e condições de serviço às quais estarão expostos. Um aspecto crítico nesse processo é a avaliação da resistência à ruptura dos materiais. A resistência à ruptura é a capacidade de um material suportar as tensões aplicadas sem sofrer falha catastrófica. Neste blog, discutiremos a importância da avaliação da resistência à ruptura e como ela desempenha um papel fundamental na garantia da segurança e durabilidade dos materiais.

Segurança Estrutural

A avaliação da resistência à ruptura é crucial para garantir a segurança das estruturas. Ao determinar a resistência de um material à falha, os engenheiros podem selecionar materiais adequados para cada aplicação específica. Uma falha catastrófica em uma estrutura pode ter consequências graves, resultando em lesões ou perdas materiais significativas. Portanto, é essencial que a resistência à ruptura seja avaliada de forma precisa e confiável para evitar acidentes e garantir a segurança das pessoas e das propriedades.

Durabilidade e Vida Útil

Além da segurança, a avaliação da resistência à ruptura desempenha um papel fundamental na determinação da durabilidade e vida útil de um material ou componente. Os materiais estão sujeitos a tensões e condições ambientais variáveis ao longo do tempo, como vibrações, choques, corrosão e temperatura. A avaliação da resistência à ruptura permite estimar a vida útil esperada do material, considerando esses fatores e a aplicação específica.

Com base nos resultados dos ensaios de resistência à ruptura, os engenheiros podem definir critérios de vida útil para os materiais utilizados em diferentes aplicações. Esses critérios orientam o planejamento de manutenção, a substituição programada de componentes e a tomada de decisões quanto à operação contínua de estruturas. Dessa forma, a avaliação adequada da resistência à ruptura garante que os materiais sejam utilizados de forma eficiente, evitando falhas prematuras e maximizando sua vida útil.

Seleção de Materiais

A avaliação da resistência à ruptura também é essencial para a seleção adequada de materiais. Cada aplicação tem requisitos específicos de resistência, rigidez, tenacidade e outras propriedades mecânicas. Ao avaliar a resistência à ruptura, os engenheiros podem comparar diferentes materiais e escolher aqueles que atendam aos critérios de desempenho desejados.

Além disso, a avaliação da resistência à ruptura também permite identificar quaisquer pontos fracos em potencial nos materiais, como regiões propensas à fadiga ou trincas pré-existentes. Essas informações são essenciais para o projeto de estruturas mais robustas e para a aplicação de técnicas de mitigação de falhas, como o uso de tratamentos superficiais ou reforços adicionais.

A avaliação da resistência à ruptura é uma etapa crítica na engenharia de materiais e na concepção de estruturas seguras e duráveis. Ela desempenha um papel fundamental na garantia da segurança estrutural, na determinação da vida útil dos materiais e na seleção adequada dos mesmos. Ao avaliar cuidadosamente a resistência à ruptura, os engenheiros podem tomar decisões informadas sobre os materiais a serem utilizados, evitando falhas prematuras e garantindo a segurança e confiabilidade das estruturas em diversas aplicações.

Metodologia dos Ensaios de Fadiga: Desvendando os Segredos da Resistência dos Materiais

Os ensaios de fadiga são fundamentais para compreender e avaliar a resistência dos materiais quando submetidos a cargas repetitivas ao longo do tempo. Esses ensaios simulam as condições reais de serviço e ajudam os engenheiros a entender o comportamento dos materiais sob carregamento cíclico. Neste blog, vamos explorar a metodologia dos ensaios de fadiga, desde a preparação das amostras até a análise dos resultados, desvendando os segredos por trás da resistência dos materiais.

Preparação das amostras

A primeira etapa na metodologia dos ensaios de fadiga é a preparação das amostras. Amostras representativas do material em questão são cuidadosamente selecionadas e preparadas de acordo com as normas e diretrizes estabelecidas. Geralmente, as amostras são usinadas em forma de corpos de prova com geometria padronizada, como barras ou placas, dependendo do tipo de ensaio e do material a ser testado.

Fixação e aplicação das cargas

Após a preparação das amostras, elas são fixadas adequadamente nos dispositivos de ensaio. Dependendo do tipo de ensaio, podem ser utilizados dispositivos como máquinas de ensaio universais, máquinas de fadiga servo-hidráulicas ou máquinas de fadiga eletromecânicas. As cargas são aplicadas às amostras de acordo com o perfil de carga definido para simular as condições reais de serviço. Isso envolve a aplicação de tensões cíclicas repetitivas em uma faixa de tensão específica.

Monitoramento e registro de dados

Durante o ensaio de fadiga, é fundamental monitorar e registrar os dados relevantes. Isso inclui a medição contínua da tensão aplicada, do número de ciclos e de outros parâmetros relevantes, como deformação ou deslocamento. Esses dados são essenciais para a análise e interpretação dos resultados dos ensaios.

Duração do ensaio e critérios de falha

A duração do ensaio de fadiga pode variar dependendo do tipo de material, da aplicação e dos requisitos específicos do projeto. É necessário realizar um número suficiente de ciclos para avaliar a resistência à fadiga do material. Os critérios de falha também devem ser estabelecidos com base nas normas e padrões aplicáveis, levando em consideração o número de ciclos até a falha ou outros critérios estabelecidos para o material em questão.

Análise dos resultados

Após a conclusão do ensaio de fadiga, os resultados são analisados e interpretados. A análise pode incluir a construção de uma curva S-N, que relaciona a tensão aplicada (S) e o número de ciclos para a falha (N). Essa curva é essencial para entender a vida útil do material e determinar sua resistência à fadiga. Além disso, outros parâmetros, como a taxa de propagação de trincas e o tamanho das trincas, podem ser avaliados para uma compreensão mais detalhada do comportamento do material.

Aplicações e considerações práticas

A metodologia dos ensaios de fadiga tem aplicações em diversas áreas da engenharia, incluindo aeroespacial, automotiva, naval, estrutural e muitas outras. É importante considerar fatores práticos, como as condições ambientais, a frequência de carregamento, o tamanho das amostras e a representatividade dos ensaios para a aplicação real do material.

A metodologia dos ensaios de fadiga é uma parte essencial da compreensão da resistência dos materiais. Ao seguir um processo cuidadoso de preparação das amostras, aplicação de cargas, monitoramento dos dados e análise dos resultados, os engenheiros podem obter informações valiosas sobre a resistência à fadiga dos materiais. Essas informações são fundamentais para o projeto e a seleção adequada de materiais, garantindo a segurança, a durabilidade e o desempenho confiável de estruturas e componentes em uma variedade de aplicações.

Influência dos Ciclos de Carga na Resistência à Ruptura: Compreendendo a Importância da Fadiga

Quando se trata da resistência dos materiais, muitas vezes pensamos na capacidade de suportar cargas estáticas extremas. No entanto, a resistência à ruptura de um material não é determinada apenas pela carga máxima que ele pode suportar em um único evento, mas também pela influência dos ciclos de carga repetitivos. Neste blog, exploraremos a importância da influência dos ciclos de carga na resistência à ruptura e como o fenômeno da fadiga desempenha um papel crucial nesse contexto.

Fadiga: um desafio oculto

A fadiga é um fenômeno complexo que ocorre quando um material é submetido a ciclos de carga repetitivos ao longo do tempo. Diferente da falha súbita e catastrófica causada por uma carga única excessiva, a fadiga se desenvolve gradualmente, levando a uma falha progressiva e muitas vezes imprevisível. A resistência à ruptura de um material em condições de fadiga é geralmente muito menor do que sua resistência estática, tornando esse fenômeno uma preocupação importante na engenharia.

Mecanismos de falha por fadiga

A fadiga é um processo complexo que envolve a formação e a propagação de trincas microscópicas no material. À medida que os ciclos de carga se repetem, essas trincas microscópicas se propagam gradualmente, comprometendo a integridade do material. As áreas de concentração de tensão, como entalhes, inclusões ou descontinuidades microestruturais, são locais propícios para a nucleação dessas trincas. Com o tempo, as trincas se unem e se propagam até atingirem um tamanho crítico, resultando na falha completa do material.

Efeitos da fadiga na resistência à ruptura

A influência dos ciclos de carga na resistência à ruptura é significativa. A resistência à ruptura em condições de fadiga é normalmente muito menor do que a resistência estática. Isso ocorre porque as trincas iniciadas durante a fadiga atuam como pontos de concentração de tensão, acelerando a propagação da falha e diminuindo a resistência do material.

Além disso, outros fatores, como a taxa de carregamento, a frequência dos ciclos, a amplitude das cargas e a presença de um ambiente corrosivo, também podem influenciar a resistência à ruptura em condições de fadiga. Esses fatores podem acelerar ainda mais a propagação das trincas e diminuir a vida útil do material.

Importância da avaliação da resistência à fadiga

A avaliação adequada da resistência à fadiga é de extrema importância na engenharia. Ao realizar ensaios de fadiga e construir curvas S-N (tensão versus número de ciclos até a falha), os engenheiros podem determinar a vida útil estimada do material e estabelecer critérios de projeto que garantam a resistência necessária contra falhas por fadiga. Isso é especialmente crucial em aplicações críticas, como estruturas aeronáuticas, automotivas e navais, onde a falha de um componente pode ter consequências graves.

Além disso, a compreensão dos mecanismos e dos efeitos da fadiga permite o desenvolvimento de técnicas de mitigação, como a otimização do projeto, a introdução de tratamentos superficiais específicos e a utilização de materiais resistentes à fadiga. Essas estratégias ajudam a aumentar a vida útil dos materiais e a garantir a segurança e a durabilidade das estruturas.

A influência dos ciclos de carga na resistência à ruptura é um fator crítico a ser considerado na engenharia de materiais. A fadiga desempenha um papel fundamental nesse contexto, representando um desafio oculto que pode levar a falhas progressivas e imprevisíveis. Compreender os mecanismos da fadiga e avaliar adequadamente a resistência à fadiga dos materiais são passos essenciais para garantir a segurança, a durabilidade e o desempenho confiável das estruturas e componentes em diversas aplicações.

Análise de Dados e Resultados dos Ensaios de Fadiga: Desvendando os Segredos da Resistência à Fadiga

Os ensaios de fadiga são fundamentais para avaliar a resistência dos materiais quando submetidos a ciclos de carga repetitivos. No entanto, a coleta de dados por si só não é suficiente. É preciso realizar uma análise adequada desses dados e interpretar os resultados para compreender a resistência à fadiga dos materiais. Neste blog, vamos explorar a importância da análise de dados e resultados dos ensaios de fadiga, fornecendo insights valiosos sobre a resistência dos materiais.

Coleta e registro de dados

Durante os ensaios de fadiga, é essencial coletar e registrar uma série de dados relevantes. Isso inclui a medição da tensão aplicada, a contagem do número de ciclos e outros parâmetros, como deformação ou deslocamento. É importante ter precisão e consistência ao coletar esses dados para garantir a confiabilidade dos resultados.

Construção da curva S-N

A análise dos dados dos ensaios de fadiga envolve a construção da chamada curva S-N, que relaciona a tensão aplicada (S) e o número de ciclos até a falha (N). Essa curva é fundamental para entender a vida útil do material e a resistência à fadiga. É plotada em um gráfico log-log, onde a tensão aplicada é representada no eixo vertical (logarítmico) e o número de ciclos até a falha é representado no eixo horizontal (logarítmico).

A curva S-N é construída a partir dos resultados dos ensaios de fadiga, onde cada ponto no gráfico representa a tensão e o número de ciclos até a falha para uma determinada amostra. A partir desses pontos, é possível observar a tendência da curva e estabelecer uma relação entre a tensão aplicada e a vida útil do material.

Análise estatística e interpretação dos resultados

A análise estatística é uma parte importante da análise dos dados dos ensaios de fadiga. Ela permite avaliar a variabilidade dos resultados e determinar a confiabilidade estatística dos dados coletados. Isso ajuda a identificar tendências, possíveis outliers e a estabelecer limites de confiança para a resistência à fadiga do material.

Além disso, a interpretação dos resultados envolve a compreensão das características específicas da curva S-N, como o limite de resistência à fadiga (limite S) e o limite de fadiga infinita (limite N). Esses parâmetros são cruciais para determinar a resistência à fadiga do material em diferentes níveis de tensão e o número estimado de ciclos até a falha em condições específicas.

Importância dos dados e resultados na engenharia

A análise de dados e resultados dos ensaios de fadiga é de extrema importância na engenharia. Ela fornece informações valiosas sobre a resistência à fadiga dos materiais, permitindo a seleção adequada de materiais, o desenvolvimento de projetos seguros e a definição de critérios de vida útil.

Com base nos resultados dos ensaios de fadiga, os engenheiros podem tomar decisões informadas sobre os materiais a serem utilizados, considerar fatores de segurança adequados e implementar estratégias de mitigação de falhas. Além disso, os dados e resultados dos ensaios de fadiga também são importantes para a pesquisa e o desenvolvimento de novos materiais mais resistentes à fadiga, impulsionando avanços na engenharia de materiais.

A análise de dados e resultados dos ensaios de fadiga desempenha um papel crucial na compreensão da resistência à fadiga dos materiais. A construção da curva S-N e a interpretação dos resultados permitem estabelecer a relação entre a tensão aplicada e a vida útil do material. Essas informações são fundamentais para a seleção adequada de materiais, o projeto de estruturas seguras e a definição de critérios de vida útil. Ao analisar cuidadosamente os dados dos ensaios de fadiga, os engenheiros podem tomar decisões informadas e promover avanços significativos na engenharia de materiais, garantindo a resistência e a durabilidade das estruturas em uma variedade de aplicações.

Aplicações e Considerações Práticas dos Ensaios de Fadiga: Garantindo a Durabilidade de Componentes e Estruturas

Os ensaios de fadiga desempenham um papel crucial na avaliação da durabilidade e resistência de materiais, componentes e estruturas sujeitas a cargas cíclicas repetitivas. Compreender as aplicações e considerações práticas desses ensaios é essencial para garantir a segurança e a longevidade dos produtos. Neste blog, exploraremos as diversas aplicações dos ensaios de fadiga e destacaremos algumas considerações práticas importantes a serem levadas em conta durante o processo de avaliação.

Aplicações dos ensaios de fadiga

Os ensaios de fadiga têm uma ampla gama de aplicações em diferentes setores da indústria. Alguns exemplos dessas aplicações incluem:

- Aeroespacial: Os componentes e estruturas aeroespaciais estão sujeitos a ciclos de carga repetitivos durante a operação, como decolagens e aterrissagens. Os ensaios de fadiga são cruciais para avaliar a resistência desses materiais e garantir a segurança dos voos.

- Automotivo: Na indústria automotiva, os veículos estão expostos a vibrações, impactos e ciclos de carga durante a condução. Os ensaios de fadiga são utilizados para avaliar a resistência de componentes como chassis, suspensões e transmissões, garantindo sua durabilidade e confiabilidade.

- Construção civil: Nas estruturas civis, como pontes e edifícios, os ensaios de fadiga ajudam a determinar a vida útil dos materiais e a prever o comportamento em longo prazo sob cargas repetitivas, como vento e movimentos sísmicos.

- Engenharia mecânica: Os ensaios de fadiga são amplamente utilizados para avaliar a resistência e a vida útil de diversos componentes mecânicos, como engrenagens, eixos, molas e conexões, que estão sujeitos a cargas cíclicas.

Considerações práticas dos ensaios de fadiga

Além das aplicações, existem várias considerações práticas a serem levadas em conta durante a realização dos ensaios de fadiga:

- Seleção de amostras representativas: As amostras utilizadas nos ensaios devem ser representativas do material ou componente real. Isso envolve a consideração de fatores como a geometria, a microestrutura e as condições de serviço esperadas.

- Definição do perfil de carga: O perfil de carga deve ser definido para simular as condições reais de serviço. Isso inclui a amplitude e a frequência das cargas, bem como a aplicação de cargas uniaxiais, multiaxiais ou aleatórias, dependendo da aplicação específica.

- Configuração do ensaio: A configuração do ensaio deve ser cuidadosamente planejada, incluindo a fixação adequada das amostras e a consideração de possíveis concentrações de tensão, como entalhes ou descontinuidades.

- Monitoramento e registro de dados: Durante os ensaios, é importante monitorar e registrar dados relevantes, como tensão, deformação e número de ciclos. Isso permite uma análise precisa dos resultados e a comparação com os critérios de falha estabelecidos.

- Análise e interpretação dos resultados: A análise dos resultados dos ensaios de fadiga envolve a construção de curvas S-N, a determinação de limites de fadiga e a interpretação dos dados. Essa análise é fundamental para a compreensão da resistência à fadiga e a definição de critérios de projeto.

Os ensaios de fadiga têm aplicações amplas e desempenham um papel crucial na avaliação da durabilidade e resistência de materiais, componentes e estruturas sujeitas a cargas cíclicas repetitivas. Ao considerar as aplicações específicas e as considerações práticas dos ensaios de fadiga, os engenheiros podem tomar decisões informadas, selecionar materiais adequados e projetar estruturas confiáveis e duráveis. A compreensão dessas considerações é essencial para garantir a segurança e o desempenho dos produtos em uma variedade de setores industriais.