Um plano de manutenção elétrica industrial eficiente começa com um inventário detalhado e uma análise de criticidade rigorosa. Essa organização define quais equipamentos exigem monitoramento frequente, como a termografia, evitando paradas inesperadas que comprometem o lucro e a segurança da operação. Para empresas que buscam estruturar ou aprimorar sua base produtiva, uma gestão fundamentada em engenharia técnica é o caminho mais seguro para garantir a continuidade operacional e transformar a manutenção em um pilar de competitividade industrial.

O que é um plano de manutenção elétrica industrial?

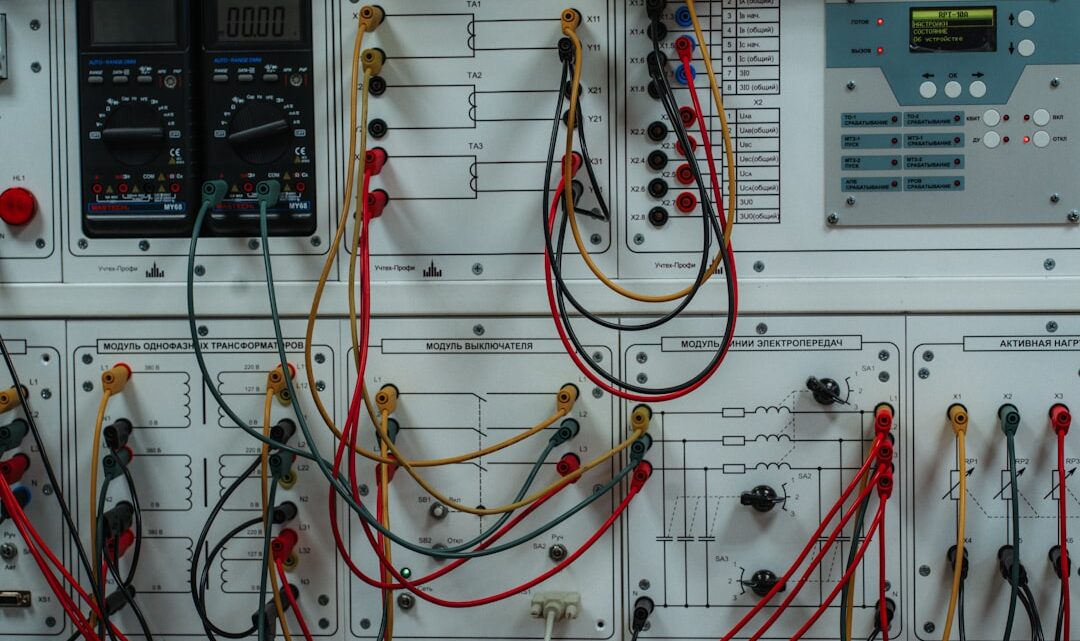

Um plano de manutenção elétrica industrial é um documento técnico estratégico que estabelece rotinas, cronogramas e procedimentos para a inspeção e conservação de sistemas elétricos fabris. Ele serve como um roteiro detalhado para garantir que transformadores, painéis, motores e fiações operem com máxima segurança e disponibilidade operacional.

Este planejamento define de forma clara a periodicidade das vistorias e as metodologias aplicadas em cada ativo da planta. O objetivo central é identificar anomalias antes que elas resultem em paradas inesperadas ou danos permanentes ao maquinário, mantendo a infraestrutura alinhada às exigências técnicas e normativas da engenharia.

A estruturação de um plano eficiente costuma englobar diferentes tipos de ações técnicas, adaptadas à realidade de cada empresa e ao ciclo de vida de seus equipamentos:

- Manutenção Preventiva: Intervenções programadas em intervalos definidos para evitar o surgimento de falhas por desgaste natural.

- Manutenção Preditiva: Monitoramento contínuo baseado em dados técnicos, como a análise de temperatura e vibração, para prever falhas.

- Manutenção Corretiva: Reparos pontuais realizados para restabelecer o funcionamento de componentes que apresentaram defeitos.

Para empresas que buscam aprimorar ou automatizar seus processos produtivos, contar com um planejamento fundamentado tecnicamente é indispensável. Isso assegura que novos projetos de máquinas e equipamentos tenham uma base de alimentação estável, o que reflete diretamente na eficiência energética e na redução de custos operacionais a longo prazo.

A correta implementação dessas rotinas exige uma vision integrada entre a engenharia de projeto e a operação cotidiana da fábrica. Esse alinhamento permite que a vida útil dos componentes elétricos seja estendida, transformando a manutenção em um pilar de sustentabilidade produtiva e competitividade para micro e pequenos empreendedores.

Por que sua indústria precisa de um planejamento elétrico?

Sua indústria precisa de um planejamento elétrico para garantir a continuidade operacional, a segurança dos colaboradores e a preservação de todo o patrimônio técnico. Sem uma estratégia definida, o empreendedor fica vulnerável a falhas críticas que podem interromper a linha de produção por tempo indeterminado, gerando prejuízos financeiros evitáveis.

Além de evitar acidentes graves, como curtos-circuitos e incêndios, o planejamento permite que a infraestrutura suporte futuras expansões e projetos de automação. Para micro e pequenos empreendedores, estruturar essa rotina é o que diferencia uma operação amadora de uma planta industrial competitiva e tecnicamente fundamentada.

Como evitar paradas não programadas na produção?

Para evitar paradas não programadas na produção, é fundamental implementar uma rotina de monitoramento constante e intervenções preventivas baseadas na criticidade de cada equipamento. Em vez de apenas reagir a problemas, a gestão deve focar na antecipação de falhas por meio de inspeções técnicas regulares.

A aplicação rigorosa de checklists e o acompanhamento do ciclo de vida dos componentes garantem que as máquinas operem em sua máxima capacidade. Algumas ações essenciais para manter o fluxo produtivo sem interrupções inesperadas incluem:

- Termografia: Identificação de pontos de aquecimento excessivo em quadros e painéis.

- Reaperto de conexões: Prevenção de arcos elétricos e desperdício de energia.

- Limpeza técnica: Remoção de resíduos que podem causar falhas de isolamento.

- Análise de carga: Verificação se o sistema está operando dentro dos limites de projeto.

Quais são os benefícios para a eficiência energética?

Os benefícios para a eficiência energética incluem a redução direta no consumo de eletricidade e a otimização do desempenho global de motores e máquinas. Um sistema elétrico bem mantido apresenta menos perdas técnicas por aquecimento, garantindo que a energia paga seja efetivamente convertida em produção.

Quando o plano de manutenção elétrica industrial é executado corretamente, a empresa elimina multas por baixo fator de potência e reduz o desgaste prematuro de componentes sensíveis. Isso cria um ciclo de sustentabilidade produtiva, onde os custos fixos diminuem e a confiabilidade dos equipamentos aumenta consideravelmente, fortalecendo a margem de lucro do negócio.

Quais são os tipos de manutenção elétrica industrial?

Os tipos de manutenção elétrica — preventiva, preditiva e corretiva — atuam de forma integrada para proteger os ativos da fábrica. Compreender essas distinções permite alocar recursos de forma inteligente, garantindo que o plano de manutenção elétrica industrial reduza a dependência de reparos emergenciais e mantenha o ritmo constante da linha de produção, preservando o investimento feito em maquinário.

Quando aplicar a manutenção preventiva e preditiva?

A manutenção preventiva deve ser aplicada em intervalos de tempo ou ciclos de uso pré-determinados, enquanto a preditiva é realizada com base no estado real de funcionamento do equipamento, monitorado por ferramentas técnicas de diagnóstico e análise de dados.

A escolha entre elas depende da criticidade da máquina e do nível de automação da planta. Algumas práticas fundamentais para manter a estabilidade do sistema incluem:

- Preventiva: Realizada em paradas programadas para limpeza de quadros elétricos, reaperto de barramentos e testes de isolamento de cabos.

- Preditiva: Utiliza técnicas como a termografia para detectar pontos quentes em painéis sem a necessidade de desligar o sistema, permitindo agir somente quando uma anomalia é detectada.

Integrar essas rotinas desde a fase conceitual de projetos de máquinas garante que os componentes eletrônicos operem dentro de sua curva de vida útil ideal. Isso evita sobrecargas que comprometem a segurança e a integridade de todo o sistema produtivo.

Como minimizar a necessidade de manutenção corretiva?

Para minimizar a necessidade de manutenção corretiva, é fundamental investir em um diagnóstico técnico robusto e na execução disciplinada das rotinas preventivas estabelecidas no planejamento da empresa. A prevenção é sempre mais barata que o reparo após a falha.

A manutenção corretiva costuma ser a mais onerosa, pois gera custos extras com peças de reposição urgentes e horas de produção perdidas. Para reduzir drasticamente essa incidência, as indústrias devem focar em pilares técnicos como:

- Detalhamento técnico: Utilizar modelagens 2D e 3D para entender a disposição da fiação e evitar pontos de atrito ou calor excessivo.

- Dimensionamento correto: Garantir que motores e equipamentos operem estritamente dentro dos limites de projeto e carga.

- Padronização normativa: Seguir rigorosamente as normas técnicas durante a fase de estruturação e fabricação de novos ativos.

Ao estruturar um processo produtivo fundamentado em bases sólidas de engenharia, a manutenção corretiva deixa de ser uma rotina estressante para se tornar uma exceção rara. Esse controle técnico rigoroso assegura que cada etapa da manutenção contribua para a competitividade financeira e a continuidade operacional do negócio.

Como elaborar o plano de manutenção passo a passo?

A elaboração de um plano de manutenção elétrica industrial segue uma sequência lógica, do levantamento de ativos à padronização das vistorias. Este roteiro técnico organiza a infraestrutura profissionalmente, garantindo que cada componente receba a atenção necessária para evitar paradas críticas e otimizar a vida útil do maquinário fundamentado em dados técnicos e normas de engenharia.

Como fazer o inventário e a análise de criticidade?

Para fazer o inventário e a análise de criticidade, você deve listar todos os componentes do sistema elétrico e classificá-los de acordo com o impacto que uma eventual falha causaria na produção. Es necessário identificar desde transformadores e painéis principais até motores e sensores específicos de cada máquina.

A análise de criticidade costuma dividir os ativos em três categorias principais:

- Criticidade A: Equipamentos vitais cuja parada interrompe totalmente a produção ou gera riscos graves de segurança.

- Criticidade B: Ativos importantes, mas que permitem que a operação continue por tempo limitado ou com capacidade reduzida.

- Criticidade C: Componentes que não impactam diretamente a linha produtiva em caso de falha imediata.

Como definir o cronograma e a periodicidade das ações?

Para definir o cronograma e a periodicidade das ações, deve-se cruzar as recomendações dos fabricantes com o regime de trabalho real da planta industrial. Máquinas que operam em três turnos, por exemplo, exigem intervalos de inspeção muito mais curtos do que equipamentos de uso esporádico.

Um bom planejamento técnico distribui as tarefas ao longo do ano para evitar sobrecarga da equipe e garantir que as paradas preventivas coincidam com momentos de menor demanda produtiva. Isso assegura a continuidade operacional e a eficiência energética do negócio.

Quais normas de segurança e EPIs devem ser seguidos?

As normas de segurança e EPIs que devem ser seguidos incluem obrigatoriamente a NR-10, que estabelece os requisitos mínimos para profissionais que interagem com instalações elétricas. A segurança técnica é um pilar indispensável para qualquer projeto de engenharia bem estruturado.

Entre os equipamentos de proteção individual essenciais para a manutenção elétrica industrial, destacam-se:

- Luvas isolantes de borracha e coberturas de couro.

- Calçados de segurança sem componentes metálicos.

- Viseiras de proteção contra arcos elétricos e fagulhas.

- Vestimentas de algodão com tratamento retardante de chamas.

Como criar checklists de inspeção eficientes?

Para criar checklists de inspeção eficientes, é preciso desenvolver roteiros objetivos que guiem o técnico por pontos críticos, como o aperto de conexões, a limpeza de componentes e a medição de grandezas elétricas. O checklist deve ser claro o suficiente para que nenhuma etapa da verificação técnica seja ignorada durante a rotina.

Essa documentação serve como registro histórico para futuras tomadas de decisão e melhorias no processo produtivo. Ao detalhar cada etapa, o empreendedor garante que a base técnica da fábrica esteja sempre em conformidade com as normas vigentes.

O que inspecionar na manutenção elétrica industrial?

A inspeção técnica deve focar na verificação minuciosa de conexões, dispositivos de proteção e na integridade física dos condutores. Essa varredura assegura que nenhum componente opere sob estresse térmico ou mecânico, preservando a vida útil do sistema produtivo e evitando custos inesperados com a substituição prematura de ativos essenciais.

Como avaliar painéis, quadros e fiação?

Para avaliar painéis, quadros e fiação, é necessário realizar inspeções visuais para identificar sinais de oxidação e fuligem, além de conferir o torque de todos os parafusos e conexões elétricas. A fiação deve ser checada quanto ao estado do isolamento e à organização dentro das canaletas, evitando o superaquecimento por agrupamento excessivo.

A aplicação de um detalhamento técnico rigoroso nessas vistorias deve incluir etapas essenciais para a confiabilidade do sistema:

- Limpeza técnica: Remoção de poeira e resíduos industriais que podem causar arcos elétricos.

- Teste de componentes: Verificação do funcionamento mecânico e elétrico de disjuntores e contatores.

- Integridade de cabos: Identificação de ressecamentos ou danos na capa protetora que possam causar fugas de corrente.

- Conformidade documental: Garantir que a instalação física esteja de acordo com o detalhamento técnico e diagramas da planta.

Quais as vantagens da análise termográfica?

As vantagens da análise termográfica incluem a detecção precoce de falhas invisíveis a olho nu, permitindo identificar sobreaquecimentos em componentes elétricos sem a necessidade de paralisar a produção. Por ser uma técnica não invasiva, ela captura imagens térmicas que revelam conexões frouxas ou componentes sobrecarregados em tempo real.

Ao integrar essa tecnologia ao plano de manutenção elétrica industrial, o gestor eleva o nível de segurança da planta. As principais vantagens práticas dessa análise são:

- Redução de riscos: Prevenção de incêndios e explosões originados por falhas elétricas latentes.

- Monitoramento dinâmico: Avaliação do comportamento do sistema com as máquinas em plena carga de trabalho.

- Otimização de custos: Substituição apenas de peças que realmente apresentam desgaste, evitando gastos desnecessários.

- Eficiência técnica: Melhora do desempenho dos motores e equipamentos, reduzindo perdas por efeito Joule.

Essa abordagem fundamentada em engenharia técnica permite que a manutenção deixe de ser um custo e se torne um diferencial competitivo. Ao garantir que cada componente elétrico opere dentro dos parâmetros de projeto, a empresa assegura a continuidade operacional necessária para o crescimento sustentável do negócio.

Como medir o sucesso do seu plano de manutenção?

Para medir o sucesso do seu plano de manutenção elétrica industrial, você deve acompanhar indicadores de desempenho que demonstrem a confiabilidade dos ativos e a eficiência dos custos operacionais. Essa análise técnica permite validar se o planejamento está protegendo o patrimônio e garantindo a continuidade da produção.

Uma gestão fundamentada em dados transforma a rotina de manutenção em uma ferramenta estratégica. Ao monitorar os resultados, o empreendedor consegue identificar gargalos em máquinas específicas e ajustar o detalhamento técnico das inspeções para evitar que falhas repetitivas comprometam o lucro do negócio.

Quais KPIs são fundamentais para o monitoramento técnico?

Os KPIs fundamentais para o monitoramento técnico são o MTBF (Tempo Médio Entre Falhas), o MTTR (Tempo Médio para Reparo) e a Disponibilidade Global dos Ativos. Esses indicadores fornecem uma visão clara sobre a saúde do sistema elétrico e a agilidade da equipe técnica diante de intercorrências.

Acompanhar essas métricas ajuda a entender se as intervenções preventivas e preditivas estão sendo eficazes. Alguns dos principais indicadores que devem constar no seu relatório de engenharia incluem:

- MTBF (Mean Time Between Failures): Mede o tempo médio em que o equipamento opera sem falhas. Quanto maior este número, mais confiável é o plano.

- MTTR (Mean Time To Repair): Avalia o tempo médio necessário para executar um reparo. Índices baixos indicam processos de manutenção bem estruturados.

- Disponibilidade: Percentual de tempo que as máquinas estão prontas para operar. É o reflexo direto da eficiência do planejamento elétrico.

- Custo de Manutenção sobre o Faturamento: Ajuda a equilibrar o investimento técnico com a saúde financeira da indústria.

Como o plano influencia a saúde financeira da empresa?

O plano influencia a saúde financeira da empresa ao transformar a manutenção de um centro de despesas imprevistas em um investimento controlado para a produtividade. Para micro e pequenos negócios, evitar uma única parada crítica pode representar a economia necessária para novos projetos de automação ou fabricação.

A redução de custos ocorre principalmente pela diminuição de horas extras emergenciais e pela menor necessidade de compra de componentes de reposição em regime de urgência. Além disso, a melhoria na eficiência energética reduz a conta de luz, impactando positivamente o fluxo de caixa. Ao estruturar processos baseados em engenharia sólida, a empresa garante uma base produtiva estável e muito mais competitiva.