Um projeto de engenharia mecânica é a base técnica fundamental para criar, desenvolver ou otimizar sistemas mecânicos, máquinas e componentes industriais. Mais do que apenas um desenho, ele representa um processo estruturado que une cálculos matemáticos, ciência dos materiais e modelagem computacional para garantir que um produto seja seguro, funcional e economicamente viável para a fabricação. Seja para um empreendedor que deseja automatizar uma tarefa específica ou para uma empresa que busca refinar sua linha de produção, esse projeto é o que transforma uma necessidade conceitual em uma realidade física operacional e eficiente.

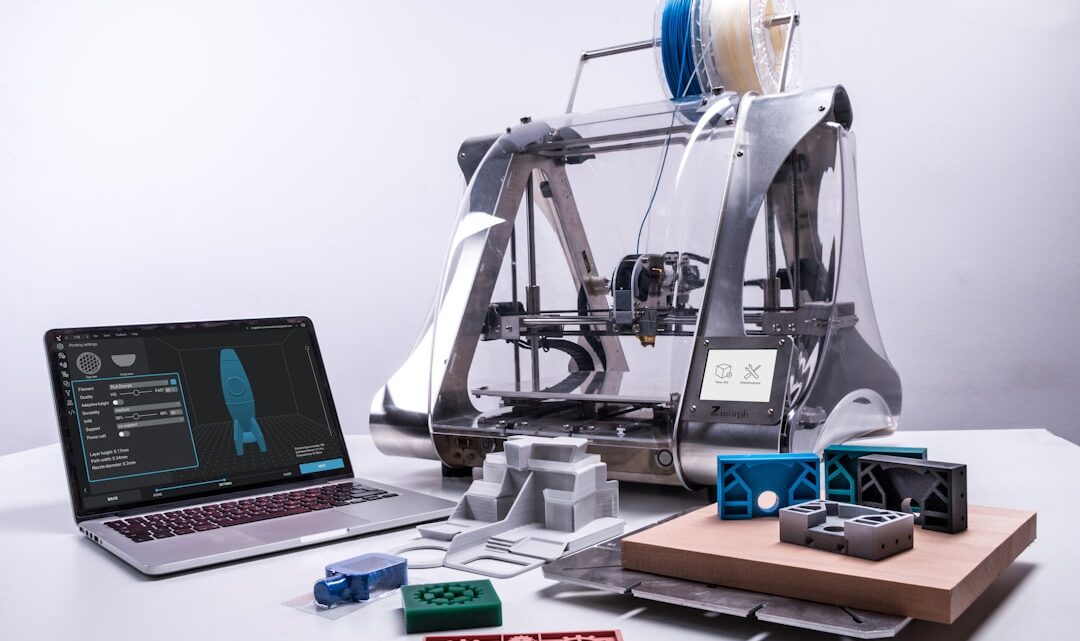

Na prática, o desenvolvimento dessas soluções envolve etapas críticas que vão desde o levantamento inicial de requisitos até o detalhamento técnico minucioso em 2D e 3D. O uso de tecnologias avançadas, como softwares CAD e CAE, permite realizar testes de esforço e simulações de desempenho antes mesmo da construção do primeiro protótipo, o que reduz custos drásticos e evita falhas futuras no chão de fábrica. Além da criação técnica de novos dispositivos, o escopo da engenharia mecânica abrange a conformidade com normas vigentes e a elaboração de planos de manutenção, assegurando que cada equipamento opere com máxima performance e segurança jurídica. Compreender o funcionamento desse ciclo de desenvolvimento é o primeiro passo para quem busca estruturar, automatizar ou escalar operações industriais com base em fundamentos técnicos sólidos e personalizados.

O que é um projeto de engenharia mecânica na prática?

Um projeto de engenharia mecânica na prática é um conjunto estruturado de documentos técnicos, cálculos e representações gráficas que define exatamente como um sistema, máquina ou componente deve ser construído e operado. Ele funciona como o guia definitivo que transforma uma necessidade industrial ou uma ideia de produto em uma solução física funcional, segura e economicamente viável para a fabricação.

Diferente de um simples esboço, o desenvolvimento profissional de um projeto envolve rigor técnico e conformidade com normas de segurança. Para gestores de indústrias e empresas em expansão, essa etapa é o que garante que o investimento em automação ou melhoria de processos não resulte em falhas operacionais ou desperdício de matéria-prima no chão de fábrica.

Um projeto de engenharia mecânica completo e bem executado geralmente contempla os seguintes elementos essenciais:

- Modelagem 3D e Detalhamento 2D: Criação de modelos digitais volumétricos e desenhos técnicos detalhados com todas as medidas, tolerâncias e especificações para a produção.

- Cálculos e Simulações: Validação matemática de esforços, resistência de materiais e dinâmica de movimentos para prever o comportamento da máquina antes da montagem.

- Definição de Processos: Escolha dos métodos de fabricação mais adequados, como usinagem, soldagem ou corte a laser, visando a otimização de custos.

- Documentação Técnica: Elaboração de listas de materiais, manuais e planos de manutenção que asseguram a longevidade do ativo industrial.

Ao investir em um projeto tecnicamente fundamentado, a empresa substitui o método de “tentativa e erro” por um fluxo de trabalho previsível. O uso de softwares avançados permite identificar interferências e erros de design ainda na fase conceitual, o que reduz drasticamente os custos de prototipagem e acelera o tempo de resposta ao mercado.

Além da criação de novos dispositivos, o escopo prático da engenharia mecânica abrange a reestruturação de equipamentos existentes e a adequação normativa. Isso proporciona uma base sólida para quem busca automatizar tarefas ou aprimorar linhas de produção de forma personalizada, garantindo que cada engrenagem do negócio funcione com máxima performance e segurança jurídica.

Quais são as principais etapas de um projeto mecânico?

As etapas fundamentais de um projeto de engenharia mecânica seguem um fluxo técnico rigoroso, partindo do diagnóstico inicial até a validação final da solução proposta. Esse ciclo de desenvolvimento estruturado é essencial para mitigar riscos técnicos e financeiros, garantindo que o produto final atenda às normas da ABNT e às necessidades operacionais específicas de cada planta industrial.

Como funciona a fase de análise e levantamento de requisitos?

A fase de análise e levantamento de requisitos funciona como o alicerce estratégico do projeto, onde são identificadas as dores do cliente, as metas de produção e as limitações do ambiente fabril. É neste momento que o engenheiro define os parâmetros de funcionamento e as normas técnicas que devem ser seguidas obrigatoriamente.

Para empresas que buscam modernização, essa etapa é crucial para alinhar a expectativa de investimento com a viabilidade técnica real. O levantamento correto impede que o projeto sofra alterações drásticas no futuro, economizando tempo e garantindo que a solução personalizada seja realmente funcional para o dia a dia da operação.

Por que o desenho técnico e a modelagem 3D são fundamentais?

O desenho técnico e a modelagem 3D são fundamentais porque permitem a visualização espacial precisa do equipamento e a detecção de interferências antes mesmo da fabricação física. Eles transformam conceitos abstratos em modelos digitais exatos, onde cada medida e tolerância é rigorosamente verificada.

O uso dessa tecnologia oferece vantagens competitivas importantes, como:

- Redução de erros: Identificação de colisões entre peças móveis ainda no software.

- Detalhamento técnico: Geração de desenhos em 2D precisos para orientar o processo de usinagem ou montagem.

- Otimização de materiais: Cálculo exato da quantidade de insumos necessários, evitando sobras onerosas.

Qual a importância da prototipagem e dos testes de esforço?

A importância da prototipagem e dos testes de esforço reside na mitigação de riscos operacionais e na garantia da segurança estrutural do sistema mecânico. Através de simulações computacionais (CAE), é possível submeter o modelo digital a cargas, pressões e movimentos repetitivos para observar seu comportamento em tempo real.

Essas simulações validam se os materiais escolhidos suportarão o regime de trabalho pretendido. Para uma empresa que busca estruturar ou automatizar processos, essa validação técnica assegura que o maquinário terá uma vida útil prolongada e operará com máxima performance, evitando paradas inesperadas por quebras ou fadiga de componentes.

Quais habilidades o engenheiro de projetos precisa ter?

As habilidades que o engenheiro de projetos precisa ter envolvem um equilíbrio entre competência técnica avançada, conhecimento profundo de normas de segurança (como a NR-12) e uma forte capacidade de resolução de problemas práticos. Esse profissional atua como a ponte entre uma necessidade de negócio e uma solução física funcional, exigindo uma visão multidisciplinar que une física, matemática e ciência dos materiais.

Para empresas que buscam estruturar ou automatizar processos, contar com um especialista qualificado garante que o projeto de engenharia mecânica seja viável tanto tecnicamente quanto financeiramente. Além da expertise teórica, a habilidade de interpretar as demandas do chão de fábrica e transformá-las em especificações técnicas detalhadas é o que diferencia uma entrega de excelência.

Entre as principais competências de um engenheiro de projetos, destacam-se:

- Conhecimento normativo: Domínio de normas técnicas nacionais (ABNT) e internacionais para garantir a segurança e conformidade legal.

- Gestão de materiais: Capacidade de selecionar os insumos mais adequados para cada aplicação, visando durabilidade e custo-benefício.

- Comunicação técnica: Habilidade para elaborar relatórios e planos de manutenção, como o PMOC, de forma clara para o cliente final.

Por que o domínio de softwares CAD e CAE é essencial?

O domínio de softwares CAD e CAE é essencial porque essas ferramentas permitem a criação de modelos digitais exatos e a realização de simulações virtuais complexas antes da fabricação de qualquer componente. O CAD (Desenho Auxiliado por Computador) é utilizado para o detalhamento técnico em 2D e 3D, garantindo que cada peça se encaixe perfeitamente no conjunto mecânico.

Já o CAE (Engenharia Auxiliada por Computador) permite submeter o projeto a testes de esforço, pressão e temperatura em ambiente digital. O uso integrado dessas tecnologias oferece benefícios estratégicos para micro e pequenos empreendedores:

- Precisão absoluta: Elimina erros de medida e interferências entre partes móveis ainda na fase conceitual.

- Redução de custos: Minimiza drasticamente a necessidade de construir múltiplos protótipos físicos caros.

- Agilidade no desenvolvimento: Acelera o tempo de preparação para a fabricação e entrada do produto no mercado.

Como a visão analítica auxilia no desenvolvimento técnico?

A visão analítica auxilia no desenvolvimento técnico ao permitir que o engenheiro identifique gargalos operacionais e antecipe falhas estruturais antes que elas se tornem prejuízos reais no chão de fábrica. Essa competência é fundamental para decompor problemas complexos em soluções modulares e eficientes, garantindo que a máquina ou equipamento opere com o máximo de performance.

Em projetos personalizados, a capacidade de análise crítica ajuda a selecionar os melhores processos de fabricação, como usinagem ou soldagem, focando na otimização de recursos. Ter uma fundamentação técnica sólida permite que o profissional antecipe desgastes naturais e planeje rotinas de manutenção preventivas, assegurando que o investimento do cliente em automação traga resultados duradouros, seguros e escaláveis para o negócio.

Como está o mercado de trabalho para projetos mecânicos?

O mercado de trabalho para projetos mecânicos está em um período de forte valorização, impulsionado pela necessidade crescente de automação, eficiência produtiva e conformidade com normas técnicas rigorosas. Com a digitalização da indústria, empresas de todos os portes buscam profissionais e consultorias capazes de transformar conceitos em soluções físicas otimizadas e prontas para a fabricação.

Para o setor de pequenas e médias empresas, a demanda por um projeto de engenharia mecânica personalizado tornou-se uma estratégia de sobrevivência e crescimento. Em vez de investir em equipamentos genéricos, esses negócios procuram estruturar processos e desenvolver máquinas exclusivas que atendam especificamente às suas limitações de espaço e objetivos de produção.

Atualmente, as principais frentes que movimentam este setor incluem:

- Automação de processos: Substituição de tarefas manuais por sistemas mecânicos inteligentes que aumentam a escala produtiva.

- Modernização de ativos: Reestruturação e detalhamento técnico de máquinas antigas para melhorar a performance.

- Conformidade normativa: Elaboração de documentos obrigatórios e planos de manutenção, garantindo a segurança jurídica da operação.

- Desenvolvimento de produtos: Apoio a inventores e empresas na fase conceitual e na modelagem 3D para testes virtuais.

A tendência atual foca na redução de custos por meio da precisão técnica. O uso intensivo de modelagem digital e simulações de esforço permite que o mercado de projetos mecânicos entregue soluções com baixíssimo índice de erro, eliminando o desperdício de matéria-prima que era comum em décadas passadas.

Além disso, a terceirização de projetos de engenharia tem se mostrado um modelo eficiente para empresas que não possuem um departamento técnico interno. Ao contratar serviços especializados em detalhamento 2D e 3D, o empreendedor garante acesso a tecnologias de ponta e fundamentação técnica sólida sem elevar excessivamente seus custos fixos. Esse cenário cria um ambiente dinâmico onde a inovação e a viabilidade econômica caminham juntas para fortalecer a infraestrutura industrial.

A qualidade de um projeto bem executado reflete diretamente no sucesso da fabricação e na durabilidade do equipamento no chão de fábrica. Investir em conhecimento técnico especializado é o que permite que uma ideia saia do papel com segurança, eficiência e total previsibilidade de custos para o negócio.

Por que a escolha da faculdade impacta na carreira?

A escolha da faculdade impacta na carreira porque define a base de fundamentação técnica e o rigor analítico que o profissional aplicará em problemas reais do chão de fábrica. Uma instituição de ensino sólida oferece os recursos necessários para que o futuro engenheiro domine as ferramentas essenciais para o desenvolvimento de um projeto de engenharia mecânica de alta complexidade.

Instituições reconhecidas costumam investir em laboratórios modernos e licenças de softwares avançados, permitindo que o estudante pratique a modelagem e a simulação técnica desde cedo. Esse contato direto com a tecnologia de ponta, aliado ao estudo de literaturas clássicas como o “Projeto de Engenharia Mecânica” de Shigley ou as obras de Norton, é o que prepara o especialista para estruturar processos e automatizar linhas de produção com precisão e segurança jurídica.

Além da infraestrutura física, a qualidade do corpo docente e a grade curricular influenciam diretamente na visão estratégica do engenheiro. Um currículo atualizado foca em competências que o mercado exige atualmente para a modernização industrial, tais como:

- Conhecimento de normas: Domínio completo de regulamentações técnicas nacionais e segurança do trabalho.

- Detalhamento técnico: Capacidade de criar desenhos em 2D e 3D focados na facilidade de fabricação e montagem.

- Visão de manutenção: Habilidades voltadas para a preservação de ativos e elaboração de planos de controle operacional.

O networking gerado dentro de uma boa faculdade também abre portas para parcerias estratégicas. Para quem busca atuar no suporte a PMEs, ter passado por uma formação de excelência garante a confiança necessária para assinar projetos personalizados que realmente funcionam na prática, unindo a teoria acadêmica aos desafios da manufatura real.

Uma formação acadêmica de qualidade reflete diretamente na capacidade do profissional de reduzir custos de prototipagem e evitar desperdícios de materiais no dia a dia. Quando o engenheiro possui uma base sólida, ele consegue prever falhas estruturais ainda na fase de conceito, entregando soluções que aliam viabilidade técnica e economia real para o cliente final.

A graduação deve ser vista como o alicerce para uma trajetória de sucesso no desenvolvimento de máquinas e equipamentos industriais. Essa base técnica bem estruturada é o que permite ao profissional escalar operações industriais com a segurança necessária para garantir a performance e a durabilidade de cada componente desenvolvido.